近年来,由于纺织印染工艺的快速发展及后整理技术的进步,新型助剂等难生化降解的有机物被大量引入印染废水。同时由于国1家“十三五”规划对印染行业节水的要求,使污水厂最终排放水中难降解有机物浓度提高。目前常规采用的物化与生化相结合的处理工艺勉强可满足旧标准的要求,直接排放出水CODCr基本能稳定在100mg/L左右,但新标准表3要求直接排放出水CODCr稳定在60mg/L以下,需要引进新工艺对污染物进一步处理。介绍了某公司印染废水提标改造工程,通过对二沉池出水进行高1级催化氧化处理,提高二级出水的可生化性,再通过曝气生物滤池(BAF)进一步将有机物降解,从而达到新标准表3中CODCr的排放要求。

1、废水来源

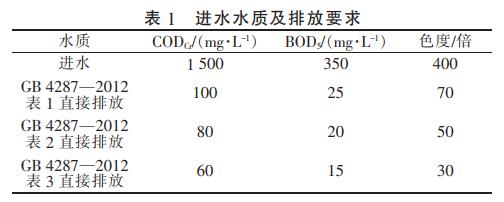

该企业印染废水的来源主要有退浆废水、煮炼废水、漂白废水、染色废水、丝光废水、印花废水和洗水废水。各类印染废水所含污染物质主要有天1然有机物质(天1然纤维所含的蜡质、胶质、半纤维素、油脂等)及人工合成有机物质(染料、助剂、浆料等)。该企业处理水量为24000m3/d,废水处理后直接排放到环境中。企业产生的废水水质及《纺织染整工业水污染物排放标准》(GB4287—2012)中对直接排放CODCr、BOD5及色度的限值如表1所示。

印染废水

2、工程概况

2.1 污水厂提标改造前状况

污水厂现工艺流程见图1。

印染废水

污水厂处理系统处理量为24000m3/d,2号站开户测速由2套处理量为12000m3/d的系统并联组成。2套系统的工艺及尺寸相同,其中调节池尺寸为75.3m×26.3m×5.7m,采用搅拌机进行水质混合,混凝沉淀池尺寸为49.1m×7.7m×4.6m,水解酸化池的尺寸为49.1m×24.7m×6.0m,接触氧化池的尺寸为49.1m×25.9m×5.75m,水解酸化池和接触氧化池为2列并联推流式反应池,二沉池为并联的2座辐流沉淀池,尺寸为D12m×6.8m。

污水厂提标改造前采用传统的物化+生化+物化的常规处理工艺,印染废水中的悬浮物、胶体态有机污染物及大分子的染料可通过混凝沉淀去除一部分,一部分CODCr、SS及色度得到去除,减轻1生物处理负荷。难降解的有机物经过水解酸化后生成小分子有机酸或有机醇,同时含偶氮键的染料分子在水解酸化的过程中发生偶氮键发色基团的断裂,之后出水进入接触氧化池,在好氧菌的作用下,大量有机物分子被快速氧化分解,CODCr得以大幅降低,向二沉池中通过投加药剂控制出水悬浮物及总磷,最终出水CODCr可稳定在90mg/L左右,出水指标都可以控制在GB4287—2012中表1的要求。

常规工艺在一般情况下,2号站平台登陆线路只要保证较好的混凝沉淀分离效果,并有足够的水解酸化和好氧反应停留时间,出水CODCr基本可达到GB4287—2012中表1的要求,但与表3的要求还相差很远。

2.2 污水厂提标改造后状况

传统的生物技术难以满足新排放标准中对CODCr的要求。高1级氧化、高1效生物法和活性炭吸附可用于难降解低浓度废水的深度处理。Fenton反应是成熟的深度处理方法与技术,但Fenton试剂pH调节范围大,酸碱用量大,污泥产量高,在深度处理工程实践中应用价值有限;单独使用臭氧氧化去除CODCr运行成本高,臭氧不能承担主要去除CODCr的任务,需要与其他工艺相结合。膜生物反应器(MBR)是集高1效膜分离技术和微生物降解作用于一体的生化反应系统,其通过膜的高1效截留分离功能提高反应器中活性污泥的浓度,从而提高处理装置的容积负荷,实现将难降解大分子有机物质截留在反应器中不断反应和降解的过程,但MBR能耗高,对印染废水色度去除效果不佳;曝气生物滤池(BAF)是在生物滤池和普通快滤池的基础上通过强化人工曝气而发展起来的高1效低耗污水处理技术,适用于处理低浓度、难降解有机废水。目前越来越多的研究倾向于采用高1级氧化与生化联用技术处理生物难降解的工业废水,先通过高1级氧化提高废水可生化性,然后再用生物技术进一步降解。

该企业对原系统二沉池出水进行深度处理,选择臭氧催化氧化对废水进行预处理,臭氧对印染废水色度有很好的去除效果,同时可以将大分子物质降解为相对质量较小的物质,使出水BOD5/CODCr提高,再经过曝气生物滤池过滤进行深度处理。提标改造后的工艺流程见图2。