ca

ca随着近年来人们对清洁能源的重视,太阳能行业加速发展,尤以晶体硅太阳能电池板发展为成熟。在电池板制作过程中,会排出大量的含高氮(硝氮氮)废水,需要进行处理。高氮(硝态氮)废水氮浓度高,2号站平台黑钱内幕处理难度大。基于我司对于含高氮废水处理丰富的工程经验,并结合光伏厂电池片废水水质特性,该工厂采用高1效生物脱氮工艺对含氮(硝态氮)废水进行处理,经处理后的出水浓度如总氮、SS等指标满足《电池工业污染物排放标准》(GB30484-2013)中间接排放标准,即T-N≤40mg/L、SS≤140mg/L。

1、某光伏厂电池片废水改造项目概况

江苏省某光伏厂在生产中会排放约1500m3/d的含氮(硝态氮)废水。其中浓氮废液30m3/d(硝态氮浓度为48000mg/L),稀氮废水1470m3/d(硝态氮浓度为250mg/L)。原污水站采取浓氮废液直接委外处理,稀氮废水经过除氟后排入下游污水厂的处理方式,污水处理费用高达300万元/月。工厂为了减少污水处理费用,于2019年8月进行污水站升级改造,增加高1效生物脱氮工艺系统,2019年11月开始工艺调试,调试周期35d,最终出水达到《电池工业污染物排放标准》(GB30484-2013)中间接排放标准。

1.1 废水水质水量

浓、稀氮废水经过污水站含氟处理系统处理并混合后,2号站官网水质如表1所示。

高氮

1.2 工艺流程

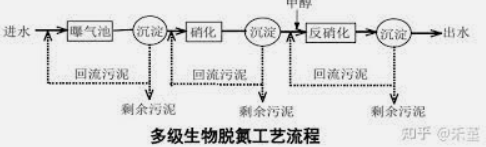

废水站的工艺流程

废水进入高1效脱氮调配池。调配池分两格,第1一格内设空气搅拌系统,在均匀水质水量的同时强制去除废水中少量的双氧水(过氧化氢),第二格设置潜水搅拌机。

在调配池内投加甲醇,作为后续脱氮反应的碳源。调配池内设置自动加温装置,控制池内废水温度。调配池内废水pH高于8时,自动投加H2SO4溶液,调整废水pH。调配池出水经过泵提升至高1效脱氮反应器,废水从脱氮反应器底部进入,脱氮反应器底部布有可均匀布水的布水管,布水管上开有等间距但不同孔径的布水孔,从而实现均匀布水的目的。均匀上升的废水中总氮(硝态氮)在反应器中与反硝化颗粒污泥充分接触,在此过程中,反硝化颗粒污泥中反硝化菌利用投加的甲醇碳源将废水中的总氮(硝态氮)吸收及降解,转化为氮气。氮气、泥、水混合液在装置顶部的三相分离器中进行固、液、气的三项分离。高1效脱氮反应器出水设置在线总氮(硝态氮)测定仪,达标水自动排放,不达标水自动回流至调配池内重新处理。脱氮反应器的污泥定期排入污泥池。

2、主要构筑物及设备

2.1 调配池

调配池1座,按1500m3/d进水量设计。收集含氟处理出水,池内投加必要的碳源及营养物质等。池体尺寸10.3m×7.4m×6.5m,有效水深6.0m,池体总有效容积458m3,有效停留时间7.30h,地上钢筋混凝土结构,池内进行三布五油FRP防腐。

2.2 高1效脱氮反应器

高1效脱氮反应器2座,碳钢防腐罐体,按1500m3/d进水量设计。反应器进水同循环泵出水在反应器外部汇合后进入其底部配水系统,搅动沉积在反应器底部反硝化颗粒污泥,均匀布水的同时保证废水同反硝化颗粒污泥充分接触。高1效脱氮菌种高比活性(1.5gNO3-N/gVSS.d以上)和反硝化细菌高浓度(15g/L以上),使反应器具有高1效去除废水中总氮的能力(硝态氮去除率达到97%以上)。单座反应器尺寸准6.5m×18m,两座总有效容积1193m3,有效停留时间18h,容积负荷(TNUV)大于2.5kg•m-3•d-1。